|

Der Spiegelschliff.

(Die Bilder anklicken zum

Vergrößern) |

|

Nach reiflicher

Überlegung entschloss ich mich, einen 8-Zoll Spiegel

(Brennweite ca. 1600 mm -->f/8) zu schleifen. Die Empfehlung der

meisten Amateurschleifer geht zwar mehr in Richtung 6-Zoll für

den Anfang, ist aber kein Muss. Außerdem glaube ich an mein

handwerkliches Geschick !!! |

|

|

|

|

|

|

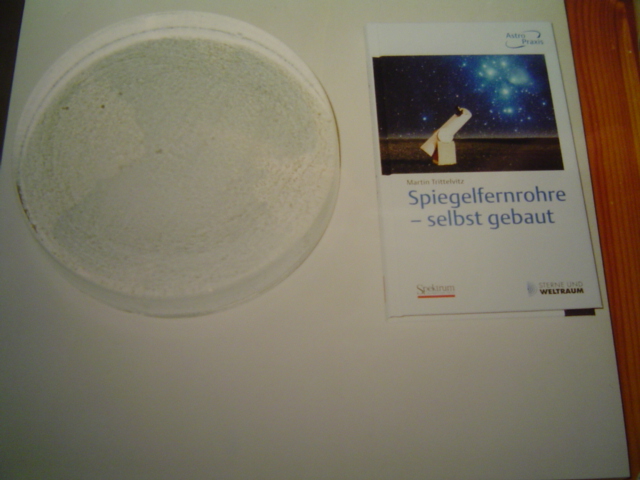

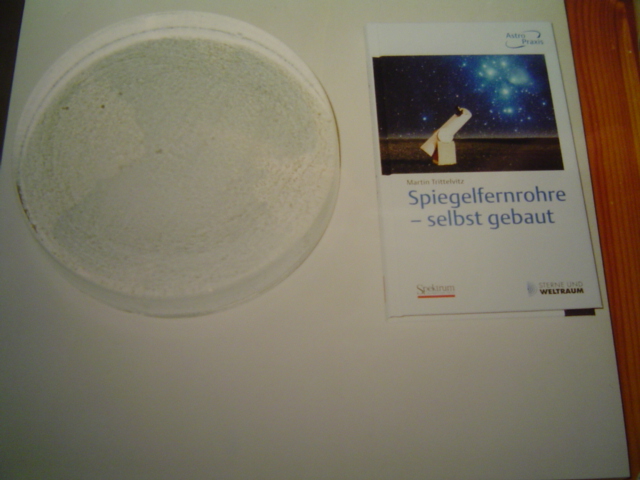

Ende Dezember 2002 ging's los. Der Spiegel, den ich eine Woche

vorher bei der Materialzentrale des VdS bestellt hatte, kam

mit der Post. Auch die nötige Menge an Schleifpulver,

Polierpech und Polierpulver waren dabei. Arbeiten würde ich

getreu der Anleitung aus dem Buch "Spiegelfernrohre - selbst

gebaut" von Martin Trittelvitz. |

|

|

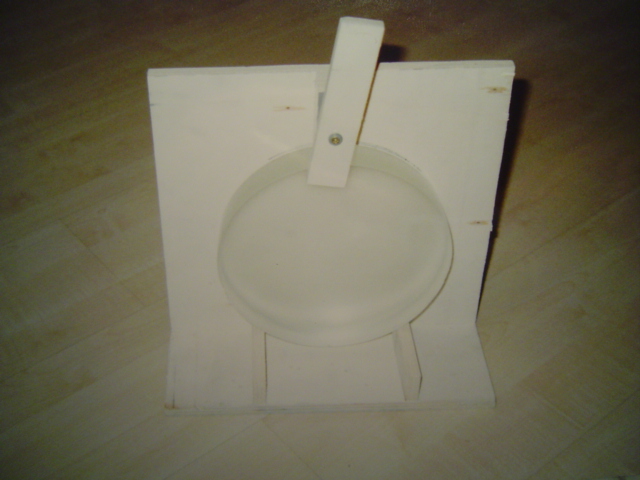

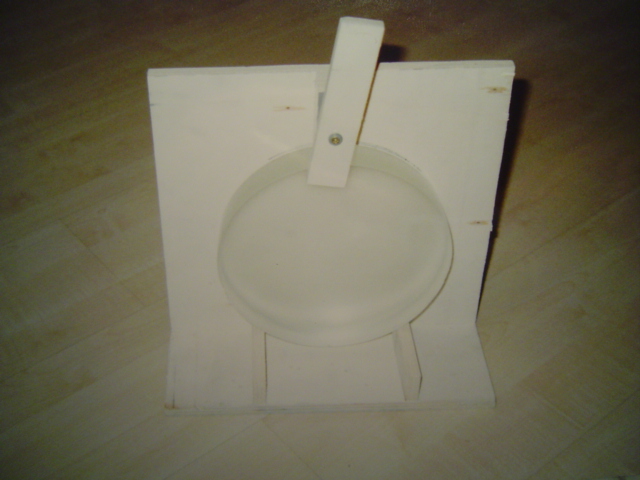

Zu beginn war der Bau einer

Schleifschale notwendig. Dazu gießt man Gips (besser

Dentalgips) in eine runde, spiegelgroße Form auf die später

eine Fließe (Steinzeugfließe aus dem Baumarkt) geklebt wird. |

|

|

Fertig sieht die Schleifschale so aus. |

|

|

Dann

durfte geschwitzt werden: Grobschliff !!! Mit dem Spiegel auf

der Schleifschale liegend (MOT -> Mirror on Top) ging's mit

ein wenig Schleifpulver und Wasser an's schleifen. Durch einen

Überhang beim Schleifen wurde der Spiegel in der Mitte Stärker

bearbeitet als am Rand. Der Spiegel bekam so eine nach Innen

gewölbte Form (konkav). |

|

|

Als

der Spiegel ungefähr den gewünschten Kurvenradius erreicht

hatte, ging ich mit dem Schleifpulver Schritt für Schritt zu

kleineren Körnungen über (Feinschliff). Beim schleifen und

auch später beim polieren ist es wichtig den Spiegel und die

Schleifschale regelmäßig zu drehen. Dies verhindert,

dass der Spiegel unrund wird. (Astigmatismus)

Als auch die letzte Körnung

Schleifpulver durch war, war der Feinschliff abgeschlossen. |

| |

|

|

| |

|

|

| Die Politur.

|

|

|

|

Bervor es zum

polieren ging, mußte ich die Schleifschale dafür präparieren.

Dazu habe ich Optikerpech erhitzt, und über die Fliese der

Schleifschale gegossen.

|

|

|

Den mit

Poliermittel bestrichenen Spiegel habe ich auf das heiße Pech

gelegt. Nach einer Weile war das Pech abgekühlt und der

Spiegel konnte (mit etwas Gewalt) vom Pech getrennt werden. In

die entstandene Form habe ich mit einem Teppichmesser Rillen

geschnitten. Vergisst man diese, saugt sich der Spiegel

beim polieren an der Polierschale fest. |

|

|

Wie schon beim

schleifen wurde auch beim polieren der Spiegel oben auf der

Polierschale bewegt. Als der Spiegel genügend poliert war

(viele Stunden !), wechselte ich zu einer weiteren, kleineren

Polierkörnung. Nach etlichen weiteren Stunden war der Spiegel

auspoliert. Er hatte nun eine glatte, glasige Oberfläche.

|

| |

|

|

| |

|

|

|

Der Foucault-Test.

|

|

|

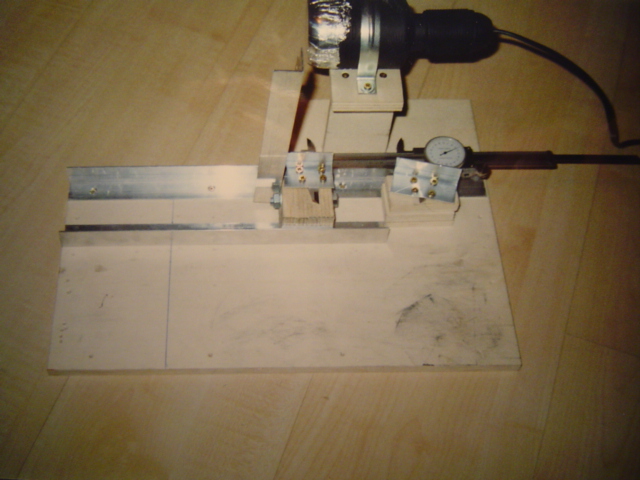

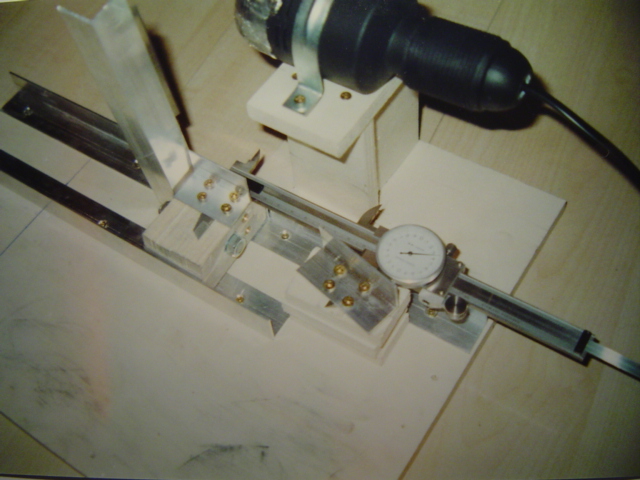

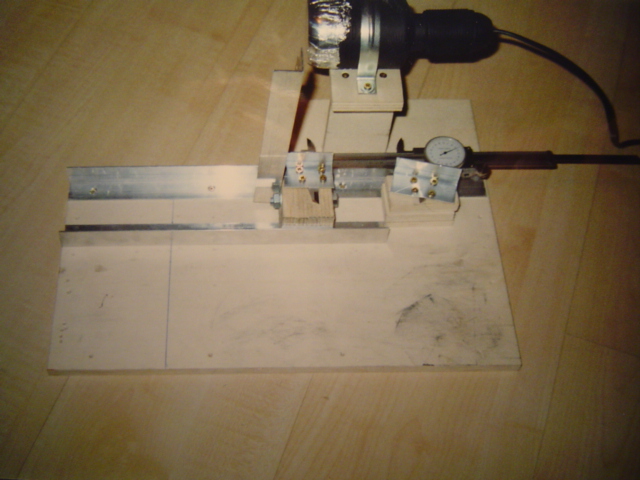

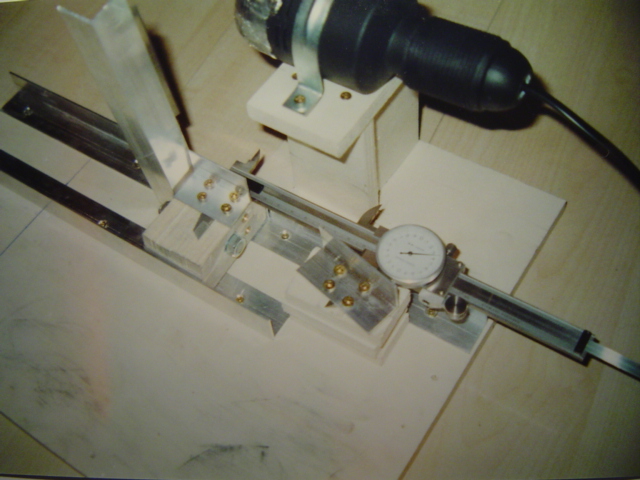

Um die Oberfläche meines

Spiegels messen zu können, habe ich mir eine optische

Messbank gebaut - einen Foucault-Tester. (benannt nach

seinem Erfinder Leon Foucault) Eine punktförmige, kleine

Lichtquelle beleuchtet dabei den Spiegel. Dieser

reflektiert das Licht und vereint die Lichtstrahlen wieder

in einem Punkt. Schneidet man an dieser Stelle die

Lichtstrahlen mit einer Messerklinge, kann man die

Oberfläche des Spiegels bis ins kleinste Detail erkennbar

machen. |

|

|

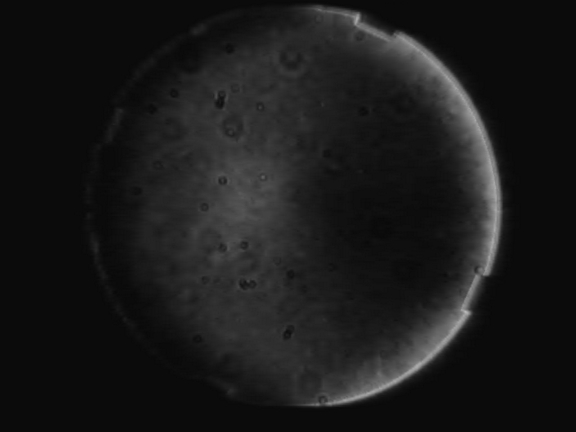

In meinem Fall wurde bei

dieser Messung deutlich eine abgesunkene Kante sichtbar.

Das bedeutete: Nacharbeiten !!!

Nach vielen weitern Versuchen war es soweit: mein Spiegel

hatte eine Kugelförmige (sphärische) Oberfläche. |

|

|

Der nächste Schritt war die

Parabolisierung. Dabei bekam der Spiegel eine leichte

Parabelform, welche dazu dient, die parallel einfallenden

Lichtstrahlen in einem Punkt zu vereinen.

|

|

|

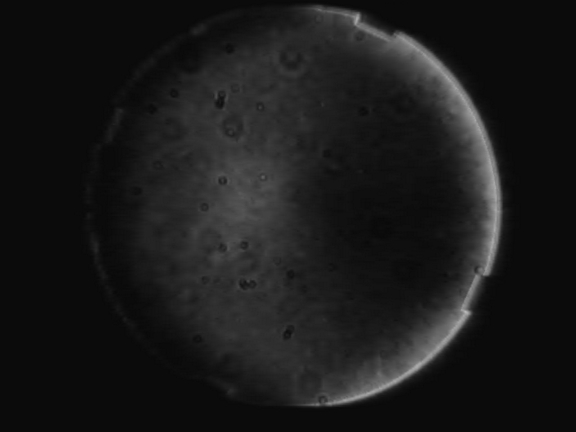

Im Foucault-Tester

betrachtet, zeigt der Spiegel ein Reliefbild, welches

aussieht, als würde man den Spiegel von der Seite

beleuchten. Und tatsächlich entspricht das Bild der

Oberfläche des Spiegels - um ein Vielfaches verstärkt

dargestellt. Mein Spiegel hatte nun die gewünschte Form

erreicht und konnte zum Alubedampfen geschickt werden. |

| |

|

|

|

==>

zur Montierung |

| |

|

|

| |

|

|

| |

|

|

| |

|

|

| |

|

|